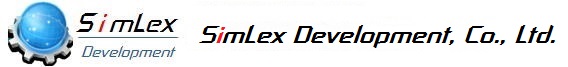

ตารางวางแผนการผลิตหลัก (MPS) และแผนความต้องการวัสดุ (MRP)

การวางตำแหน่ง MPS และ MRP

แผนการผลิตตามตารางฐานMPSคืออะไร

แผนการผลิตตามตารางฐาน MPS คืออะไร

ตารางแผนการผลิตหลักใ (MPS) ทำหน้าที่ใช้สำหรับผลิตภัณฑ์สำเร็จรูป

ตารางแผนการผลิตหลักใช้สำหรับผลิตภัณฑ์สำเร็จรูป

แผนการผลิตตามกำหนดการหลักมีบทบาทเป็นตัวรองรับระหว่าง ข้อมูลคำสั่งซื้อ คำสั่งซื้อที่ไม่เป็นทางการ การคาดการณ์ และแผนการผลิต

กล่าวอีกนัยหนึ่ง หากดำเนินการผลิตตามข้อมูลการสั่งซื้อ สั่งซื้อที่ไม่เป็นทางการ และการคาดการณ์ ปริมาณการผลิตจะไม่เสถียรและการผลิตที่

ในขั้นตอนการสร้างแผนการผลิตกำหนดการมาตราฐานที่เป็นสิ่งที่จำเป็น

- การกำหนดล็อตที่เหมาะสมและง่ายในการผลิต

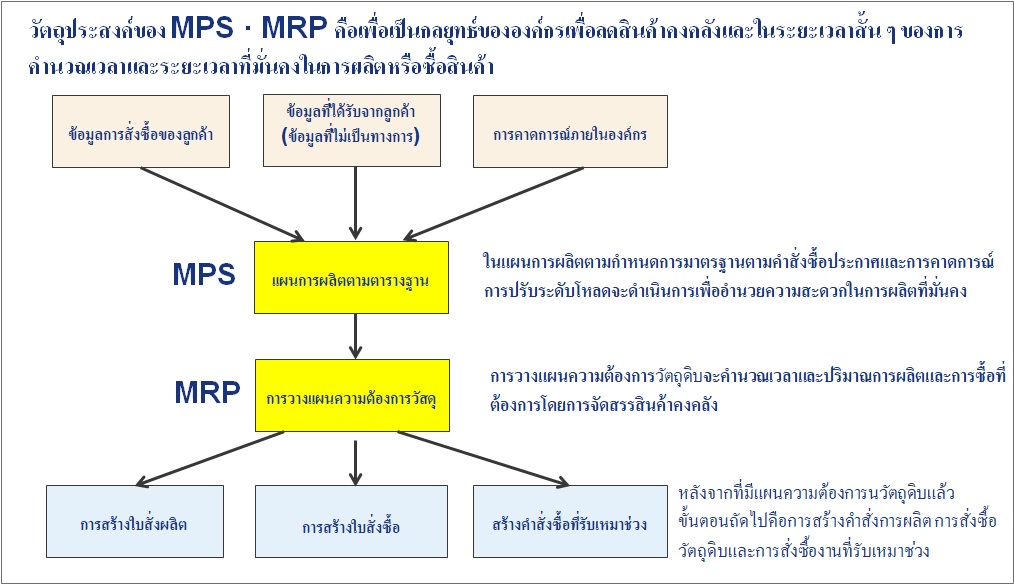

2.การสมดุลภาระงาน รวมถึงการปรับปรุงประสิทธิภาพในการผลิตและการก่อนเวลาในการผลิต

3.การคำนึงถึงความไม่แน่นอนและการทำสต็อกที่ปลอดภัยต่อความเปลี่ยนแปลงในการสั่งซื้อหรือคาดการณ์ล่วงหน้า

4.การสร้างสต็อกแผนแบบ MTS (Make To Stock)

(1) จัดองค์ประกอบล็อตที่เหมาะสมซึ่งง่ายต่อการผลิต สาเหตุของความจำเป็นในการจัดองค์ประกอบล็อตที่เหมาะสมคือ:

・ หากล็อตการผลิตมีขนาดใหญ่ จะไม่สามารถเดินหน้าการผลิตได้ ล็อตใหญ่ต้องมีการแบ่งล็อต

・หากล็อตใหญ่เกินไปเมื่อเพิ่มประสิทธิภาพการผลิต ความคืบหน้าในการผลิตและสินค้าคงคลังจะช้าลง

ตามประสบการณ์ ขนาดล็อต ควรน้อยกว่า 1/3 ของปริมาณการผลิตรายวัน

(2) ปรับสมดุลโหลดให้เท่ากัน การปรับระดับปริมาณ การผลิตแบบล่วงหน้า ฯลฯ

- โดยทั่วไปจะใช้การควบคุมจำนวนชิ้นส่วน การจัดการเวลานั้นยากมาก

แม้ในการผลิตคัมบังแผนการผลิตตามกําหนดเวลามาตรฐานก็ถูกสร้างขึ้นและกระบวนการจัดสรรพาร์รายวันนั้นมีไว้ สําหรับการปรับระดับจํานวนชิ้น

- ·การปรับระดับแผนการผลิตตามกําหนดเวลามาตรฐานเป็นสิ่งสําคัญมากแม้ว่าคุณจะใช้ตัวจัดกําหนดการและหากตัจัดกําหนดการถูกโหลดไว้ล่วงหน้าและปรับก่อนตัวจัดกําหนดการตัวจัดกําหนดการสามารถดําเนินการได้อย่างง่ายดาย

(3) พิจารณาถึงการสำรองสินค้าตามการบรรลุความปลอดภัย

การเปลี่ยนแปลงของสินค้าที่ได้รับมาจากลูกค้าเป็นปริมาณประมาณ 10-15% ในอุตสาหกรรมยานยนต์

คาดการณ์เป็นสิ่งที่พนักงานขายของบริษัททำเอง โดยทั่วไปจะมีปริมาณมากกว่าจำนวนจริงเนื่องจากประโยชน์ของพนักงานขายเอง

- สินค้าสำรองจะต้องสามารถควบคุมได้ตลอดเวลาตามปริมาณที่ต้องการใช้งาน

(4) การสร้างสินค้าคงคลังตามแผน (Make To Stock – MTS)

- การสร้างสินค้าคงคลังตามแผน (MTS) เป็นกลยุทธ์การผลิตที่เป็นที่นิยมในบริษัทที่มีลักษณะการผลิตแบบตั้งแต่ล่วงหน้า โดยเฉพาะ

- ประสิทธิภาพของการสร้างสินค้าคงคลังตามแผน (MTS) ขึ้นอยู่กับการทำนายความต้องการอย่างถูกต้องเสมอไปด้วย

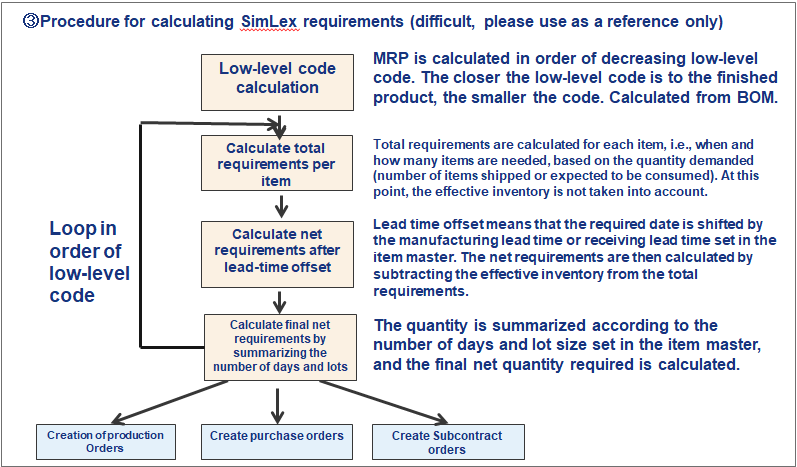

MRP การวางแผนความต้องการวัสดุคืออะไร?

การวางแผนความต้องการวัสดุ (Material Requirement Planning หรือ MRP)

เป็นกระบวนการคำนวณความต้องการสุทธิของวัสดุที่ซื้อและผลิตขึ้นบนการวางแผนการผลิตตามตารางเวลาหลัก

ในภาษาที่เข้าใจง่าย MRP คำนวณปริมาณงานที่อยู่ระหว่างดำเนินการ ปริมาณสินค้าสำเร็จรูปที่ควรผลิต และปริมาณ

วัตถุดิบที่ควรสั่งซื้อ โดยอิงจากปริมาณสินค้าที่ควรจัดส่งในอนาคต

ความต้องการทั้งหมด = ความต้องการสูงสุด

ความต้องการสุทธิ = ความต้องการทั้งหมด – จำนวนสินค้าในสต็อกที่ใช้งานได้

จำนวนสินค้าในสต็อกที่ใช้งานได้ของสินค้าที่สั่งซื้อ = สินค้าในสต็อกปัจจุบัน + ปริมาณที่สั่งซื้อ – ปริมาณการใช้ตามแผน – จำนวนสินค้าสำรองใช้

งานที่กำลังดำเนินการ = สินค้าในสต็อกปัจจุบัน + ปริมาณการผลิตตามแผน – ปริมาณการใช้ที่วางแผนไว้ – จำนวนสินค้าสำรองใช้

สินค้าสำเร็จรูปที่มีอยู่ = สินค้าในสต็อกปัจจุบัน + ปริมาณการผลิตที่วางแผนไว้ – ปริมาณการส่งออกที่วางแผนไว้ – จำนวนสินค้ากันชสำรองใช้

คุณสมบัติการวางแผนความต้องการวัสดุ (MRP) ของ SimLex

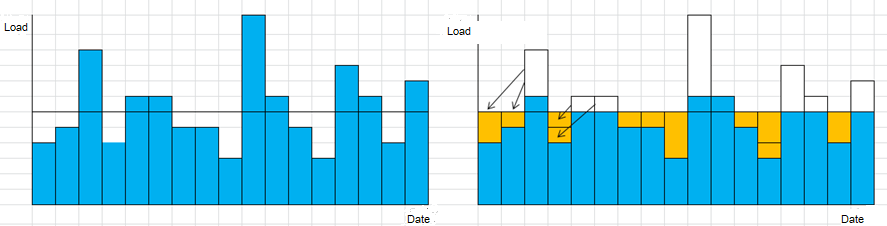

การคำนวณความต้องการสำหรับการควบคุมหมายเลขการผลิต (Lot Control Type) และการควบคุมการจัดสรรสินค้าคงคลัง (MRP Type)

คำนวณข้อกำหนดสำหรับการควบคุมสองประเภทตามที่อธิบายไว้ข้างต้น (สามารถผสมได้)

・ การจัดการหมายเลขการผลิต (Lot Control Type) คือการผลิตที่เชื่อมโยงกับคำสั่งซื้อและไม่มีการกระจายสินค้าคงคลังและการผลิตใน ขนาดล็อตเดียวกันในแต่ละขั้นตอน

・ การจัดการสินค้าคงคลัง (MRP Type) คือการกระจายสินค้าคงคลังในทุกขั้นตอนการผลิตในขนาดที่ง่ายต่อการทำในแต่ละขั้นตอน

(2)การตั้งค่าพารามิเตอร์สําหรับการคํานวณข้อกําหนดของ SimLex

| ชื่อพารามิเตอร์ | เนื้อหา |

| ช่วงเวลาของคําสั่งซื้อแบบที่เป็นทางการ และคําสั่งซื้อที่ไม่เป็นทางการ | กำหนดแผนระยะเวลาเริ่มต้นการคำนวณสามารถกำหนดระยะเวลาได้สูงสุด 1 ปี ไม่ต้องมีการตั้งค่าเพิ่มเติมเนื่องจากเป็นระบบอัตโนมัติ |

| ช่วงเวลาของคําสั่งซื้อแบบที่เป็นทางการ และคําสั่งซื้อที่ไม่เป็นทางการ | เลือกกําหนดช่วงเวลาคำนวณจากคำสั่งซื้อที่เป็นทางการและคำนวณจากช่วงเวลาของคำสั่งซื้อที่ไม่เป็นทางการของแต่ละรายการของสินค้าที่ ผลิตผลิตภัณฑ์ รับเหมาช่วง และ ผลิตภัณฑ์ที่สั่งซื้อ และสร้างคําสั่งซื้อที่มั่นคงและคําสั่งซื้อที่ไม่เป็นทางการ periods. |

| ระยะเวลาการส่งมอบ | สามารถตั้งค่าเกี่ยวกับระยะเวลาการผลิต (Lead Time) ได้แก่ ระยะเวลาผลิต ระยะเวลาขนส่ง ระยะเวลาตรวจสอบคุณภาพ และระยะเวลาสั่งซื้อ ฯลฯ |

| นโยบายการสั่งซื้อ | เลือกค่าคำสั่งซื้อ ตามจำนวนวัน ตามขนาดล็อต หรือ ตามจำนวนวัน+ขนาดล็อต |

| ขนาดล็อตการสั่งซื้อ | ตั้งค่าขนาดล็อตคําสั่งซื้อ (SOQ) ขนาดล็อตสั่งซื้อขั้นต่ํา (MOQ) และขนาดล็อตสั่งซื้อที่ประหยัด (EOQ) |

| สรุปวัน | รวมวันในการรวมสรุปข้อมูลหรือผลการดำเนินงานในระยะเวลา |

| คลังสินค้าสำรองหรือสต๊อกความปลอดภัย | กำหนดปริมาณคลังสินค้าสำรองหรือสต๊อกความปลอดภัยของรายการวัสดุ |

(4)SimLex ของฟังก์ชันการจำลอง MRP

การจำลอง MRP จะถูกดำเนินการตามแผนการผลิตตามกำหนดเวลาในวันที่มีการกำหนดไว้

แต่ MRP ของ SimLex สามารถทำการจำลอง MRP ตามแผนการผลิตตามกำหนด

เวลาและการสั่งซื้อลูกค้าใหม่ที่ยังไม่ได้ลงทะเบียนในแผนการผลิตตามกำหนดเวลาได้

・ เมื่อมีการรับคำสั่งซื้อลูกค้าใหม่ สามารถตรวจสอบสต็อกและความขาดแคลนของชิ้นส่วนได้ทันที

SimLex Developmet Co., Ltd. Toshio Koga

หลังจากจบการศึกษาจากมหาวิทยาลัยคิวชู เขาทำงานให้กับบริษัทรายใหญ่และประสบการณ์การออกแบบเทคโนโลยีการผลิตในห้องปฏิบัติการ จากนั้นได้ก่อตั้ง บริษัท ซิมเล็กซ์ ดีเวล๊อปเมนต์ จำกัด ขึ้นในประเทศไทย ซึ่งเขาได้พัฒนาและขาย ERP ระบบการจัดการผลิตและระบบบัญชีจากระบบที่เป็นศูนย์จนถึงปัจจุบัน