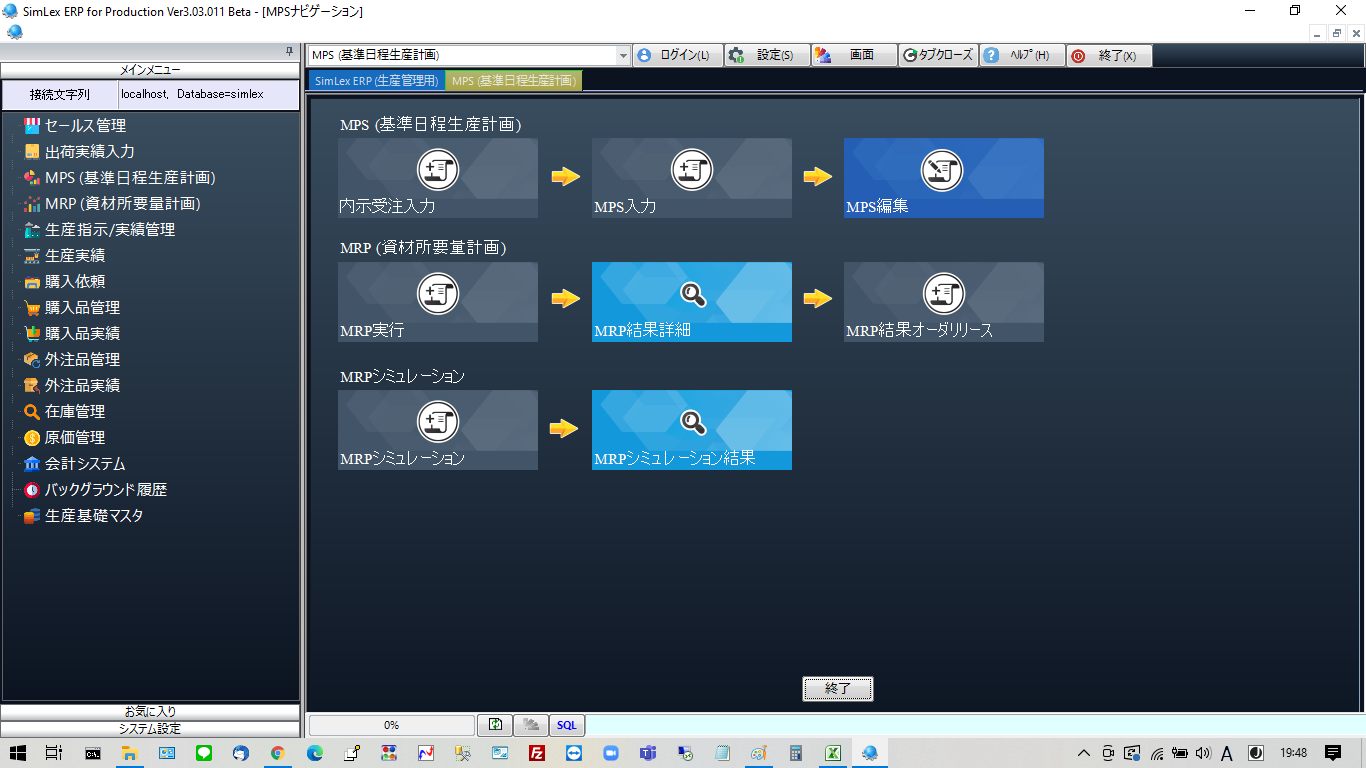

基本的な業務フローは、必要時に内示入力→MPS(基準日程生産計画)→MRP(資材所要量計画)→資材所要量計画結果の確認→オーダリリースとなります。

MRP(資材所要量計画)は、メモリーにてすべて処理されますので超高速で計算されます。およそ30秒から3分以内です。

- 内示(フォーキャスト)の入力が可能で、顧客P/Oと内示を組合わせて基準日程生産計画を作成できます。また、内示データは履歴管理が可能です。

- MPSにおいて、顧客P/Oと内示から基準日程生産計画を作成し、ロット分割、基準日程の平準化、見込み生産需要などを調整します。

- MRPにおいて、基準日程生産計画に基づいて資材所要量計画を行います。この際に、リードタイム、ロットまとめ、日数まとめなどのロジックが考慮されています。

- MRPのシミュレーション機能を有しており、既存の基準日程生産計画と顧客P/Oより、仮想MRPを実行します。有効在庫検証に役立ちます。

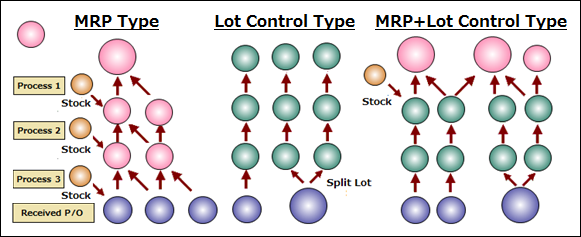

- MRPのロジックは、製番管理型とMRP型のハイブリッドMRPが可能です。

MPS(基準日程生産計画)、MRP(資材所要量計画)処理一覧

基準日程生産計画 (MPS)

- 顧客P/O、内示データより、必要に応じロット分割して、納期と数量を変更可能。

- 顧客別内示データを作成でき、いつでも削除・追加可能。

- MPS単位の製番別在庫表示。

資材所要量計画 (MRP)

- 基準日程生産計画をもとに、いつでも資材所要量計算が可能。

- 通常の在庫引当型MRPおよび製番管理型MRPに対応し、ハイブリッドMRPが可能です。

- 品目別に確定期間・内示期間を設定可能。

- 最大所要量計算期間は1年間。

- ロジックとして、ロットまとめ、日数まとめが可能。

- MRPシミュレーションによる有効在庫検証。

SimLexシリーズ

ERP,会計,生産管理,販売管理など お客様のニーズにこたえるソリューション